- Accueil

- Centre d'Assistance

- Tutoriels PolyBoard

- Intégration CNC

- Machines CNC : poutre et ventouses versus nesting

- Accueil

- Centre d'Assistance

- Tutoriels StairDesigner

- Intégration CNC

- Machines CNC : poutre et ventouses versus nesting

Machines CNC : poutre et ventouses versus nesting

Conseils pour décider quel type est le plus adapté à votre activité, et recommendations de configurations logicielles pour chacun d’eux.

Bien que les procédés de fabrication soient totalement différents, PolyBoard fonctionne comme outil de conception pour les deux types de production.

(nous nous concentrerons ici sur la fabrication de meubles avec PolyBoard et votre machine CNC, mais la même configuration s’applique également à la conception d’escaliers avec StairDesigner)

1. Fabrication pièce par pièce

(sur machine CNC à poutres et ventouses)

- PolyBoard produit le dessin de chaque pièce

- Vous découpez ensuite chacune d’elles avec une scie à panneaux

- Les pièces sont traitées séparément

- Les ventouses maintiennent la pièce en place

- La machine tourne autour de la pièce et y ajoute les usinages pour chaque accessoire, glissière et coulisse de tiroirs, charnière, etc.

PolyBoard contient plusieurs post-processeurs spécifiques à la plupart des marques les plus connues de machines CNC. PolyBoard fournit tous les détails d’usinage dans le format de fichier natif du logiciel FAO. Le traitement et la génération du code machine, qui va piloter votre CNC, se font à une rapidité extrême.

Il existe des centaines de types de CNC. Il se peut donc que PolyBoard n’ait pas le post processeur pour chacun d’entre eux, et peut-être pas pour la machine que vous utilisez. Dans ce cas, pas de panique : PolyBoard contient un post-processeur DXF qui peut sortir les fichiers dans ce format.

La plupart des logiciels FAO acceptent les fichiers DXF. Il s’agit même de la configuration CNC la plus communément rencontrée. De fait, certains logiciels FAO, comme VCarve, offrent maintenant une intégration dont la vitesse n’a rien à envier aux post-processeurs spécifiques d’une marque, comme mentionné plus haut.

Cliquez ici pour voir la liste des post-processeurs et intégrations CNC possibles avec PolyBoard.

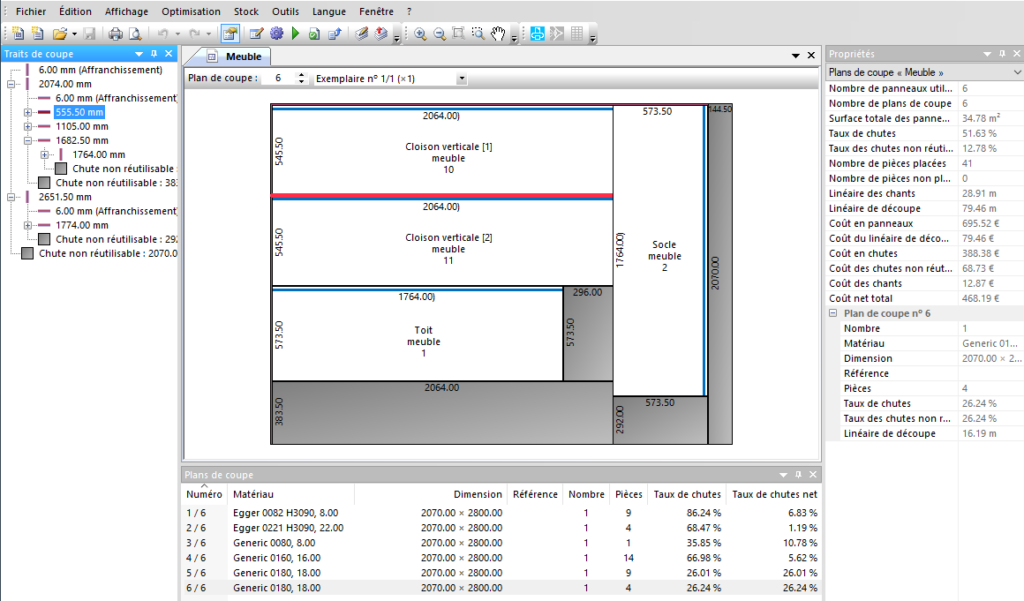

Besoin d’optimiser aussi votre liste de débit ?

Si vous utilisez une configuration pièce par pièce, il vous faudra toujours découper vos pièces en premier.

Bien entendu, vous pouvez découper manuellement les pièces directement sur le matériau, ou vous pouvez utiliser une solution d’optimisation de découpe, ce qui est bien plus rentable.

PolyBoard envoie tout simplement la liste de débit à OptiCoupe, qui va produire le schéma de calepinage optimisé. Ci-dessous, un exemple de schéma et séquençage de découpe optimisé pour réduire au maximum la perte de temps et le gaspillage de matériau.

La scie à panneaux peut être remplacée par une scie numérique. Pour faire fonctionner celle-ci, PolyBoard envoie la liste de débit à OptiCoupe Pro PP, qui se charge de sortir le code pour que la scie exécute directement la séquence de découpe complète.

Tout ce que vous avez à faire est de charger le panneau. OptiCoupe contient une large gamme de post-processeurs pour toutes les grandes marques de scies.

Cliquez ici pour plus d’informations sur OptiCoupe

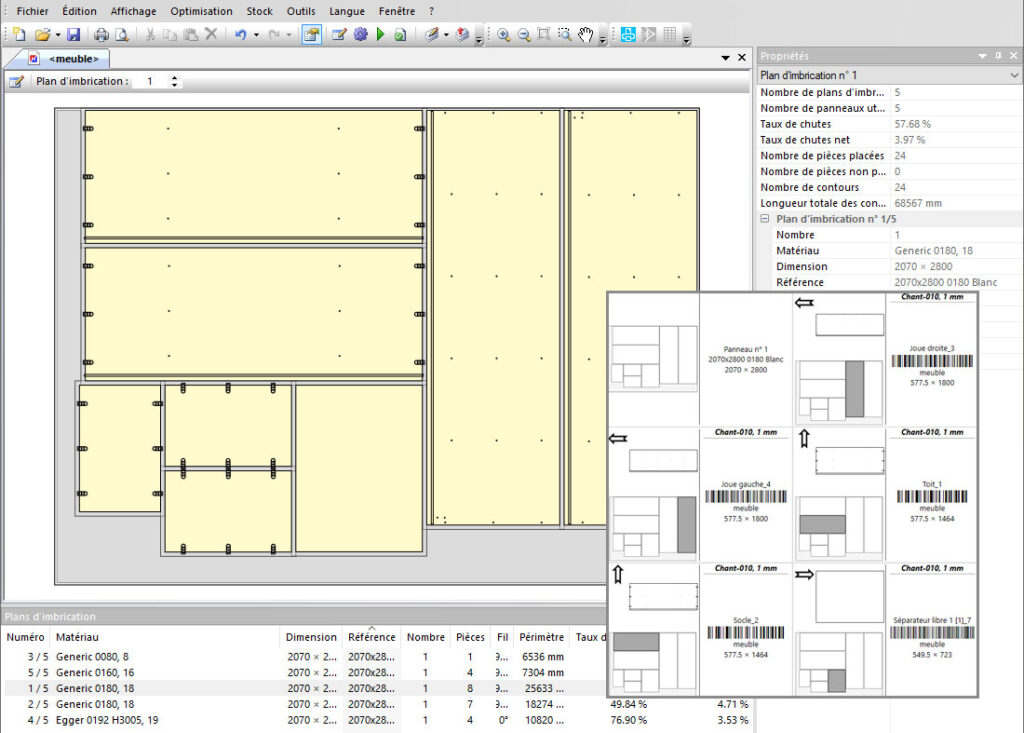

2. Fabrication en nesting

- Vous n’avez pas besoin d’une scie à panneaux, manuelle ou numérique

- Une machine en nesting comprend une table aspirante sur laquelle on peut poser un panneau complet à découper

- Vous mettez le panneau entier sur la machine CNC

- Le panneau est immobilisé sur toute sa surface par une table aspirante

- La machine découpe chaque pièce sur le panneau et leur applique tous les usinages nécessaires

PolyBoard produit un fichier pour chaque pièce. Mais ces fichiers sont d’abord transférés vers un logiciel de nesting (tel que notre solution OptiNest), ou directement dans le logiciel FAO s’il a la capacité d’imbriquer les pièces sur le panneau.

Une fois les pièces imbriquées sur le panneau, votre logiciel FAO produit un fichier pour indiquer à la machine CNC comment découper chaque pièce, mais aussi comment les usiner (y compris quels outils utiliser et quand).

Donc, la configuration minimale dont vous avez besoin est PolyBoard avec un logiciel FAO qui gère l’imbrication. Encore une fois, PolyBoard contient une large gamme de post-processeurs DXF, soit pour certaines marques spécifiques, soit génériques, qui fonctionnent avec quasiment toutes les machines CNC.

Cliquez ici pour voir la liste des post-processeurs et intégrations CNC possibles avec PolyBoard.

Que faire si mon logiciel FAO ne prend pas en charge l’imbrication ?

Certains logiciels FAO, comme VCarve, offrent des fonctionnalités d’imbrication basiques. D’autres, tel Alphacam, contiennent d’excellents modules de nesting.

En fonction du logiciel FAO que vous utilisez, ou si vous souhaitez ajouter une solution de nesting complète, nous vous invitons à consulter la page de notre logiciel OptiNest.

En plus d’offrir une excellente optimisation, il peut être ajusté à vos besoins spécifiques (par exemple équilibrer le temps de découpe et les chutes de matériau), vous permet d’imprimer des étiquettes pour chaque pièce et de gérer votre stock de panneaux et de chutes réutilisables.

Cliquez ici pour en savoir plus

Quel est la meilleure option, pièce par pièce ou nesting?

Avantages et désavantages de la méthode pièce par pièce

Les avantages

La méthode pièce par pièce est parfaite pour un atelier qui produit de larges volumes d’articles standard avec de nombreuses pièces identiques.

Les pièces peuvent être découpées en piles à l’aide d’une scie numérique, et toutes les pièces usinées les unes après les autres en utilisant le même fichier machine.

Le centre d’usinage peut usiner les chants des pièces pour les assemblages à tourillons, excentriques, etc…

Les désavantages

La méthode pièce par pièce nécessite au moins une personne à temps plein pour effectuer le débit et organiser les pièces découpées. Même avec une scie numérique, la découpe reste une opération qui immobilise une personne à plein temps.

Un projet avec beaucoup de pièces différentes nécessite que les ventouses soient repositionnées pour chaque pièce. Certaines machines permettent le placement automatique des ventouses par le programme d’usinage.

Le maintien des très petites pièces par les ventouses est souvent problématique.

Les projets avec des pièces différentes nécessitent le chargement d’un nouveau programme CN pour chaque pièce. Ceci peut-être automatisé avec un lecteur de code-barres et une étiquette collée à la sortie du débit mais reste un processus lent et source d’erreurs.

Les machines pièce par pièce ou à poutre et ventouses sont plus complexes, donc plus chères à l’achat, plus fragiles et l’entretien est plus onéreux.

Avantages et désavantages de la fabrication par imbrication ou « nesting »

Les avantages

L’imbrication est plus adaptée aux petits et moyens ateliers qui travaillent en particulier sur des projets personnalisés.

Le procédé est beaucoup plus rapide parce que vous n’avez pas besoin d’une scie pour découper les pièces à l’avance, ni de charger chaque pièce séparément sur la machine.

Les besoins en espace pour la machine sont également moindres.

Il est possible d’usiner de très petites pièces sans avoir à prendre en compte la taille des ventouses.

Les machines nesting sont souvent moins chères, plus simples à mettre en œuvre, et demandent moins d’entretien.

Les pièces imbriquées produisent jusqu’à 10% de chutes en moins que les pièces optimisées.

Les coûts de main-d’œuvre sont réduits car une fois qu’un panneau est chargé sur la machine CNC, la production des pièces ne nécessite aucune intervention et l’opérateur est libre pour effectuer d’autres tâches. Cela réduit énormément le nombre d’heures homme nécessaire pour la fabrication.

Les désavantages

La découpe de nombreuses pièces identiques par une fraise de défonceuse est moins rapide qu’avec une lame de scie.

Il n’est pas possible d’usiner les chants des pièces. Pour cela, il est nécessaire de reprendre les pièces sur un autre centre d’usinage ou une perceuse multibroches.

Pour résumer la méthode pièce par pièce est surtout adaptée à la production de pièces identiques en grande série :

Quand la production nécessite d’usiner rapidement de nombreuses pièces identiques, une production pièce par pièce permet de mettre en place un processus de fabrication rapide et efficace.

Pour la production de pièces de forme complexe (usinage 4 et 5 axes), ce type de machine est surtout utile pour la production de pièces en nombre car les programmes et le réglage sur les 5 axes sont assez longs à réaliser. Dans une entreprise artisanale, la fabrication de pièces uniques complexes (coupe et usinage sur angle, forme à double cintre, etc…) est souvent plus rapidement effectuée par des moyens traditionnels.

La méthode « Nesting » (par imbrication) est surtout adaptée à la production de pièces uniques ou en petite série :

Quand vos projets nécessitent la fabrication de nombreuses pièces différentes, le nesting est de loin la méthode la plus efficace. Les manipulations des pièces sont minimisées et l’usinage et les débits sont effectués en une seule opération sans intervention manuelle.

Bien qu’il ne soit pas possible de faire des usinages sur le chant des pièces, il existe, de nos jours, de nombreuses options de quincailleries qui ne nécessitent qu’un usinage sur la face.

Notez aussi qu’il est simple et rapide d’effectuer le perçage sur chant en reprenant les pièces séparément sur une perceuse multibroche ou numérique.

Même en reprenant les pièces, la fabrication « Nesting » reste plus rapide que la fabrication pièce par pièce pour les petites séries et la fabrication de projets sur mesure.

De plus, une solution CNC Nesting + perceuse multibroches reste nettement moins chère à l’achat qu’un centre d’usinage à poutre et ventouses.

Que vous optiez pour le pièce par pièce ou pour le nesting, les bibliothèques Quick Design de PolyBoard incluent une large gamme de procédés de fabrication et options de quincailleries pour chacune des deux méthodes.

Contactez-nous pour discuter de la solution la plus adaptée à vos besoins

Articles associés

- Améliorer le processus CNC avec des post-processeurs multiples

- Paramètres du post-processeur DXF

- Synchronisation des étiquettes entre Polyboard et le post processeur OptiCoupe

- Comment configurer PolyBoard et OptiNest pour une importation vers Maestro

- Comment associer StairDesigner à votre machine CNC

- Intégration de PolyBoard et StairDesigner à VCarve