- Accueil

- Centre d'Assistance

- Tutoriels PolyBoard

- Intégration CNC

- Paramètres du post-processeur DXF

Paramètres du post-processeur DXF

PolyBoard dispose d’une vaste gamme de post-processeurs qui peuvent être configurés de manière flexible pour fonctionner avec pratiquement n’importe quelle machine CNC. Il peut s’agir aussi bien de machines de marques réputées disposant de leurs propres formats de fichiers (les fichiers natifs sont produits par PolyBoard) que de machines à G-Code directes utilisant un logiciel de FAO externe et nécessitant des fichiers DXF.

Si vous utilisez l’un de nos post-processeurs au format de fichier natif, le logiciel de commande numérique lira normalement le fichier et appliquera l’outil et le parcours d’outil corrects pour une fabrication immédiate. De nombreux paramètres de PolyBoard sont disponibles, mais tous ne sont pas toujours requis. Selon le logiciel de la CNC, il est également possible de saisir un calque DXF codé.

Les machines à G-Code direct nécessitent des fichiers DXF de chaque pièce qui sont lus par un logiciel de FAO externe. L’opérateur peut appliquer la configuration de parcours d’outils et les outils requis. Ensuite, les fichiers sont traités dans le logiciel de FAO pour générer le G-code qui pilote la machine. Grâce à la capacité de PolyBoard à nommer les calques dans le fichier DXF, ce processus peut être automatisé, par exemple en créant un gabarit de parcours d’outils basé sur la reconnaissance des calques à l’aide du logiciel de FAO VCarve.

Nous nous concentrons ici sur le post-processeur DXF.

Pour plus d’informations :

- Intégration de PolyBoard à des machines CNC

- Intégration de PolyBoard à des logiciels de FAO

- Tous les articles sur l’intégration CNC

Notez que nous offrons un service de configuration post-processeur si vous avez besoin d’aide pour intégrer notre logiciel à votre machine.

Nous décrivons ci-dessous les paramètres du post-processeur DXF. La plupart des paramètres généraux s’appliquent également aux post-processeurs de fichiers natifs.

Paramètres généraux

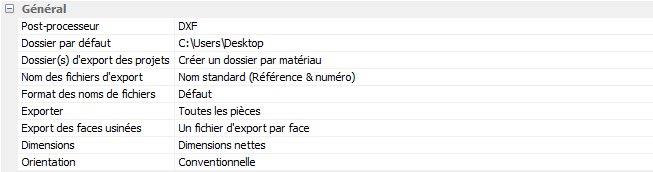

Général

Post-Processeur

Sélectionner le type de post-processeur (DXF ou OptiNest).

Le type OptiNest est utilisé en conjonction avec notre logiciel d’optimisation OptiNest.

Dossier par défaut

Sélectionner un dossier de destination pour les fichiers de sortie du post-processeur.

Un dossier spécifique peut être choisi en fonction de l’organisation de vos fichiers.

Dossier(s) d’export des projets

Définir le type d’exportation de dossier demandé.

- Tous les fichiers dans un seul dossier (fabrication poutre et ventouses + pas de tri)

- Un dossier par meuble (fabrication poutre et ventouses + tri des pièces par meuble)

- Un dossier par matériau (fabrication Nesting + tri par type de matériau)

Ce paramétrage dépend également de l’organisation et des machines de fabrication utilisées.

Nom des fichiers d’export

Type de nom de fichier émis.

- Nom standard (référence et numéro), par exemple Haut_1_f1.dxf

- Numéro seul (suivant le numéro de la liste de débit), par exemple 1_f1.dxf

Cette option fait également référence aux options du menu Outils > Préférences > Références de pièces.

Format des noms de fichier

Type de format écrit du fichier.

- Défaut

- Sans accents et sans caractères spéciaux

Cela dépend du logiciel de la CNC et de la capacité à gérer les caractères spéciaux.

Exporter

Type d’export.

Toutes les pièces peuvent être exportées, ou seulement les pièces qui contiennent des usinages. Cela dépend de la configuration de la CNC.

- Toutes les pièces (« Nesting » ou poutre et ventouses avec surdimensionnement pour le calibrage)

- Pièces usinées (CNC poutre et ventouses ou verticale)

Export des faces usinées

Type d’exportation de face.

Permet d’exporter un fichier par face OU un fichier par pièce.

- Un seul fichier exporté par pièce (CNC verticale à 6 faces ou CNC Nesting)

- Un fichier exporté par face (CNC vertical à 5 faces ou poutre et ventouses)

Dimensions

Dimensions de sortie.

- Dimensions finies (pour une plaqueuse de chants avec pré-fraisage)

- Dimensions nettes (sans pré-fraisage)

Orientation

L’orientation des pièces en fonction des exigences ou des contraintes de la machine

En mode conventionnel, les chants avant du meuble sont orientés vers la droite (ou la gauche).

En mode de rotation des pièces, les chants avant seront orientés vers l’avant ou vers l’arrière.

D’autres options d’inversion sont disponibles ! Exemple : avec la rotation inversée de toutes les pièces en mode rotation, le chant avant passe à l’avant de la machine.

- Conventionnel

- Rotation des pièces

- Sens du fil (horizontal)

- Sens du fil (vertical)

- Direction du fil (vertical Nesting)

- Dimension maximale horizontale

Options disponibles en fonction du type de rotation (utilisé pour les contraintes de la machine) :

- Hauteur maximale

- Largeur maximale

- Inverser la rotation (toutes les pièces et/ou les portes)

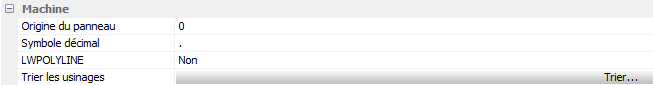

Machine

Origine du panneau

Définit l’origine comme étant le haut du panneau sur Z0 (0) ou le bas (Épaisseur).

Symbole décimal

Par défaut défini sur point.

Par codage de calques, un autre séparateur décimal peut être nécessaire en fonction du logiciel, par exemple Masterwood impose P comme séparateur décimal.

Trier les usinages

Indique l’ordre dans lequel l’usinage est appliqué aux pièces.

Par exemple, en premier lieu, toutes les opérations de perçage, et en dernier lieu, le calibrage.

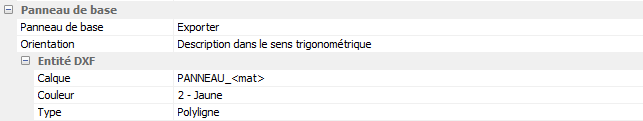

Panneau de base

Peut être ignoré ou exporté dans le fichier DXF. Cela dépend de l’application. Certains logiciels ont besoin de ce panneau pour définir la taille de la pièce.

En cas d’exportation, d’autres paramètres tels que l’orientation, les noms des couches (+ variables), la couleur et le type de ligne peuvent être définis en fonction du format de sortie requis.

L’entité DXF contient le nom de la couche qui peut être complété par des variables supplémentaires si nécessaire.

Opérations des usinages

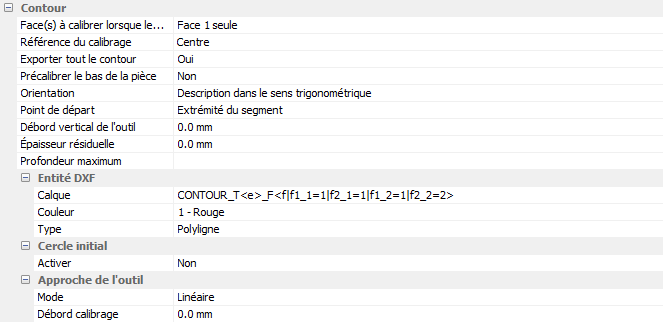

Contour

Paramètres généraux pour contrôler la découpe du contour (calibrage) des pièces.

Référence de calibrage

mise en place du surdimensionnement sur le panneau à calibrer.

Exporter tout le contour

l’exportation complète ou partielle des contours.

Orientation

direction de traçage du vecteur.

Point de départ

position du début du calibrage au centre ou au coin de la pièce.

Débordement vertical de l’outil

Dépassement de l’outil au-delà du panneau.

Épaisseur résiduelle

crée une pré-coupe avec l’outil de calibrage (autre(s) passe(s)) et laisse donc une épaisseur pour la coupe finale, activée si cette valeur est supérieure à 0 mm ; principalement utile pour la découpe sur des panneaux martyr ou l’utilisation de deux outils de coupe inversés pour la découpe de la mélamine.

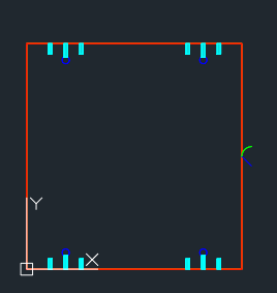

Approche de l’outil

Mode d’approche pour l’outil circulaire.

Radial en vert ou droit > Linéaire en bleu

Débord calibrage

Distance de la pièces par rapport à l’approche

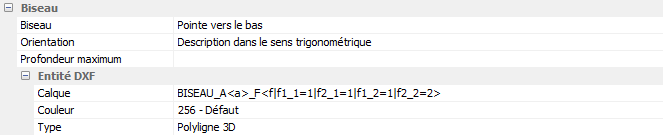

Biseau

Gestion d’usinage par défaut pour les coupes d’onglets.

Trois options possibles :

- Pointe vers le bas : pointe (partie la plus longue) forcée vers le bas

- Indifférent : la position de la pièce sera déterminée par d’autres paramètres associés

- Ignorer : pour découper la pièce à angle droit ; le biseau n’est pas exporté

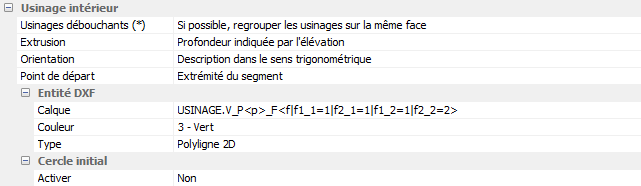

Usinage intérieur

Gestion d’usinage par défaut pour l’usinage intérieur.

Usinages débouchants

Soit regroupés pour éviter les retournements, soit respectés pour des contraintes d’outils, par exemple avec un outil qui ne fonctionne qu’en découpe descendante.

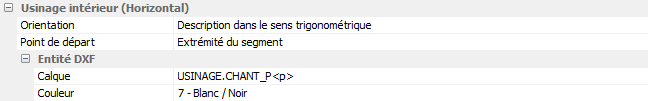

Usinage intérieur (horizontal)

Gestion par défaut de l’application de l’usinage intérieur horizontal.

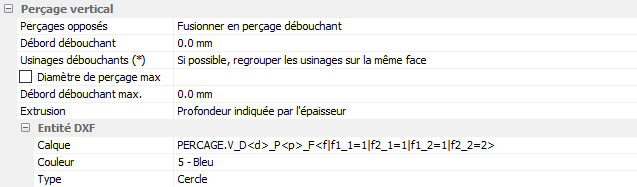

Perçage vertical

- Perçages opposés : regroupe les perçages opposés ou conserve les perçages sur la face.

- Débord débouchants : la valeur de la profondeur de perçage au-delà du panneau.

- Diamètre de perçage max : le diamètre à partir duquel le perçage est converti en usinage intérieur.

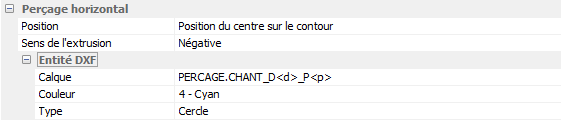

Perçage horizontal

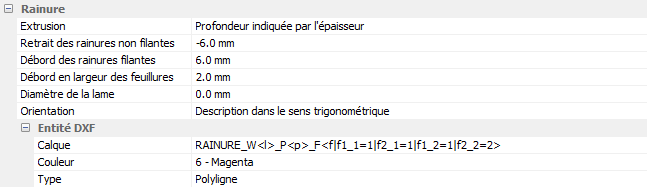

Rainure

- Retrait des rainures non filantes : permet de prolonger les rainures non traversantes à des fins d’assemblage

- Débord des rainures filantes : permet l’extension de la rainure pour un équerrage complet du panneau

- Débord en largeur des feuillures : ajustement de la largeur du segment pour tenir compte des décalages tels que le diamètre de l’outil

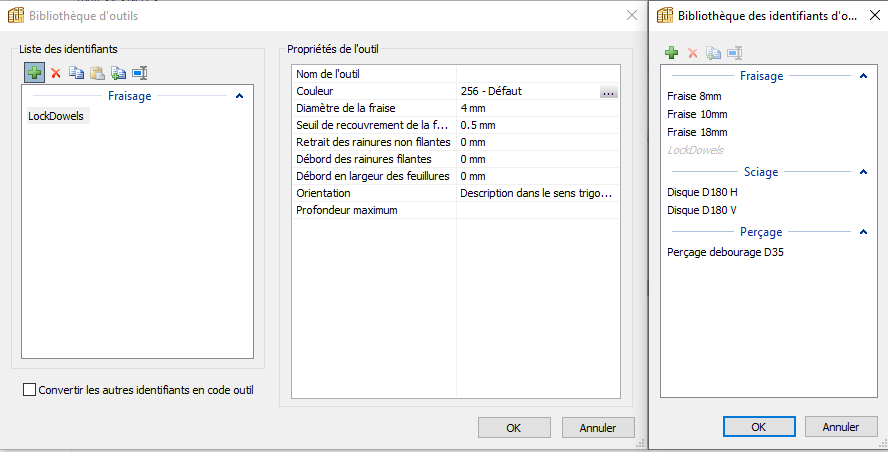

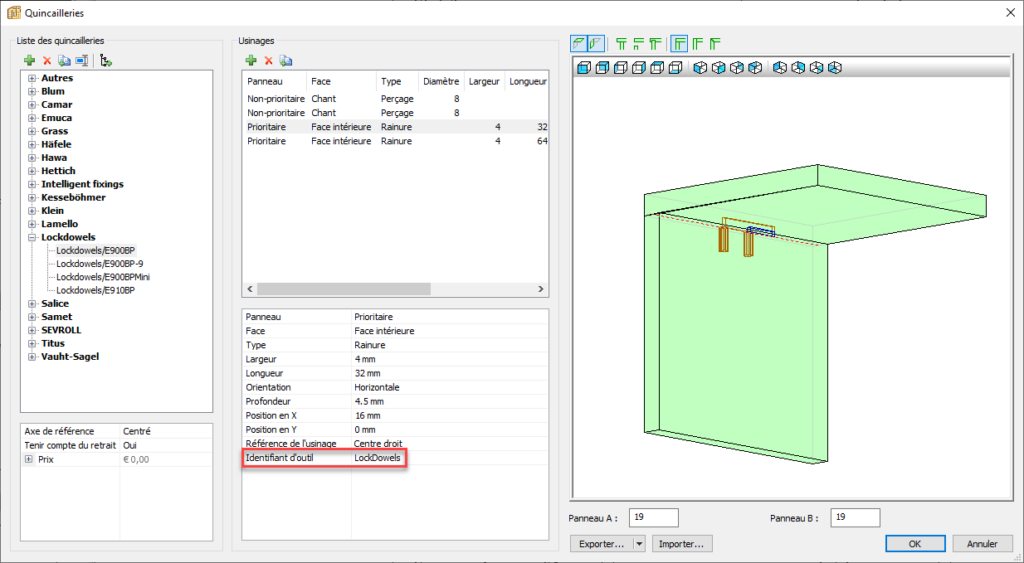

Outils personnalisés

Permet de sélectionner des outils spécifiques en fonction du type d’application en utilisant l’option Identifiant d’outil dans PolyBoard.

En utilisant la variable Nom de l’outil dans l’entité DXF, le nom de l’outil pour une opération spécifique peut être ajouté au nom du calque.

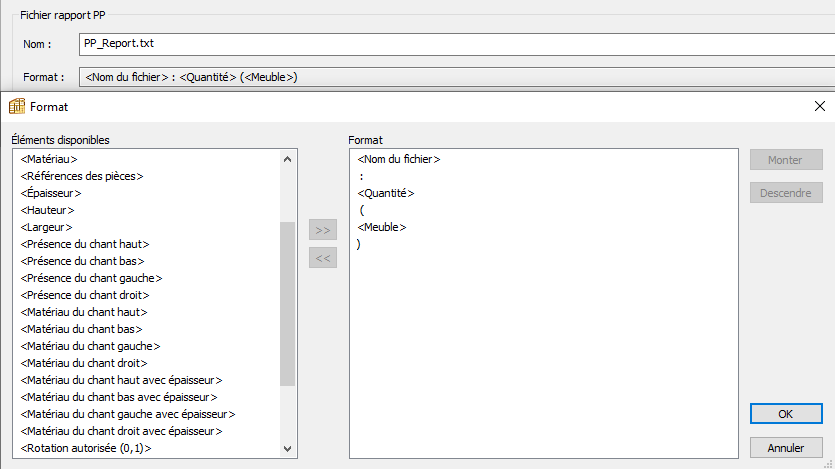

Fichier rapport PP

Ce fichier est généré à l’étape de sortie du post-processeur et peut être utilisé dans divers logiciels de commande numérique pour générer les opérations d’usinage spécifiques requises.

Articles associés

- Améliorer le processus CNC avec des post-processeurs multiples

- Synchronisation des étiquettes entre Polyboard et le post processeur OptiCoupe

- Comment configurer PolyBoard et OptiNest pour une importation vers Maestro

- Intégration de PolyBoard et StairDesigner à VCarve

- Intégration de PolyBoard et StairDesigner à Alphacam

- Machines CNC : poutre et ventouses versus nesting