Nous sommes particulièrement fiers de présenter ce projet d’escalier en sous-sol, réalisé par Scott Saxon aux États-Unis.

Scott a utilisé notre service StairFile, ainsi que la version gratuite de StairDesigner, pour achever la conception, puis recevoir les plans et les fichiers DXF pièce par pièce pour la construction.

Découvrez son expérience ci-dessous, dans ses propres mots (et photos).

Veuillez noter que Scott a généré des gabarits à taille réelle pour chaque pièce de son escalier à l’aide d’un logiciel de DAO. Nous proposons également ce service en option, qui comprend des PDF à taille réelle prêts à imprimer.

Il est difficile de croire qu’il a fallu près de trois ans pour y parvenir, mais je suis extrêmement satisfait des résultats. J’ai entendu parler d’Atelier Bois pour la première fois le 2 octobre 2020 et j’ai rejoint la communauté le jour-même. Nous étions en train de rénover une vieille maison qui avait besoin de tout. Et presque tout a pris le pas sur le projet de l’escalier. Y compris l’emménagement dans la maison.

La première chose que nous avons faite a été de créer l’espace pour l’escalier. Cela s’est fait rapidement, car l’entrée qui avait été ajoutée à la maison il y a de nombreuses années était simplement posée sur le sol. Sans aucune fondation ! La construction de ces fondations était donc une priorité absolue.

L’ancien escalier était raide et court, et il ne restait que quelques marches pourries menant à une petite porte qu’il fallait se baisser pour franchir. Nous avons retiré l’ancien escalier pourri, avons creusé et enlevé suffisamment du sol de l’entrée pour obtenir l’espace nécessaire à la pose des fondations et à la construction des murs.

Il s’agissait d’une entreprise de grande envergure étant donné que nous travaillions sous l’entrée existante. Donc, à part la tranchée extérieure que j’ai creusée avec la pelleteuse Unimog, la plupart des travaux ont été effectués à la pelle et à la pioche. C’est à mon fils Erick que revient en grande partie le mérite de ce travail.

Comme je suis maçon professionnel, poser les fondations et construire les murs allait être facile. Sauf que ce n’est pas vrai, je ne suis pas du tout maçon et je n’avais jamais fait ça avant.

On n’a jamais fini d’apprendre ! Nous les avons donc construits et le résultat était aussi bon que celui qu’aurait obtenu n’importe quel professionnel. Comme un ingénieur du son, un mécanicien ou un pilote de drone. Ce genre de professionnel. Après avoir terminé cette partie, nous avons utilisé une échelle de 2 mètres appuyée contre le mur pour accéder au sous-sol. Le moins que l’on puisse dire, c’est que c’était loin d’être idéal.

Je n’ai commencé à utiliser le forum pour discuter de mon projet qu’à partir du 26 mai 2022.

Dire que notre travail de maçons amateurs laissait à désirer serait peu dire. Nous avions enfin accès au sous-sol, c’est vrai, mais nos murs n’étaient pas d’équerre les uns par rapport aux autres et comptaient bien d’autres imperfections. Il faut dire aussi que l’entrée était loin d’être parfaite, ce qui a évidemment contribué au problème.

Michel de chez Atelier Bois et moi avons beaucoup discuté sur le forum et le 17 juin 2022, nous avions un plan et les fichiers pour l’escaliers. Il a fait un travail remarquable sur la base des informations et spécifications limitées et imparfaites que je lui avais fournies. Je suis on ne peut plus satisfait du résultat.

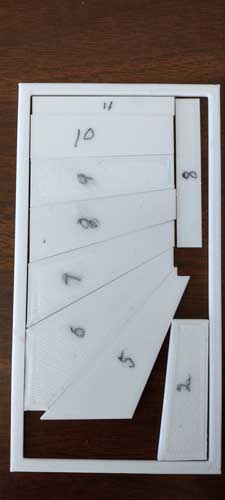

L’étape suivante a été de transformer les plans en gabarits.

Mon ami dit : « J’ai utilisé qcad pour convertir le fichier DXF en une version pouvant être importée dans Fusion 360. Une fois dans Fusion 360, je les ai extrudés à la bonne profondeur et les ai enregistrés au format STL ». Il a ensuite « …imprimé les fichiers via Cura » sur du papier de construction épais à l’aide d’un cutter à vinyle muni d’un stylo au lieu d’une lame. Je n’ai pas la moindre idée de ce que tout ça veut dire, mais les gabarits étaient exactement ce dont nous avions besoin pour fabriquer toutes les pièces.

Deux panneaux de contreplaqué de 19 mm ont été vissés ensemble pour former les limons de 38 mm. J’ai été étonné de constater qu’en jouant un peu sur le positionnement, les quatre limons pouvaient être créés à partir d’un seul panneau de contreplaqué de 1220 x 2440 x 38 mm.

L’astuce était de retourner l’un d’entre eux pour qu’ils rentrent tous. Nous avons ensuite collé les gabarits en papier des limons sur le bois à l’aide d’un adhésif en aérosol et les avons découpés à l’aide d’une scie circulaire et d’une scie sauteuse.

Nous les avons ensuite vissés aux murs en parpaings à l’aide de vis Tapcon de 6,5 mm x 7 cm. Et là, nous avons utilisé le niveau à tout va. D’abord, pour vérifier que les marches étaient à niveau sur les limons, et ensuite, pour nous assurer que les limons étaient à la même hauteur, pour que les marches soient au même niveau de chaque côté.

Il faut préciser ici que deux ajustements relativement importants des limons ont été nécessaires, en raison des erreurs dans les parpaings et les mesures que j’avais faites. Il a fallu raccourcir le haut à l’endroit où il reposait sur les parpaings (un côté plus que l’autre) et enlever quelques centimètres au bas à l’endroit où il reposait sur le sol.

Compte tenu de l’imperfection de l’espace, je suis très satisfait des résultats. Seule la hauteur de la marche inférieure était concernée. C’est ce que nous appelons « ajuster pour répondre aux besoins ». La modification de la partie supérieure n’avait pas d’importance puisqu’elle concernait uniquement l’endroit où le sol de l’entrée rejoignait l’escalier.

L’étape suivante consistait à choisir les matériaux pour l’escalier lui-même. Cela s’est avéré beaucoup plus difficile que je ne l’avais prévu.

Idée nº1 : mon premier choix était d’utiliser un beau bois dur et de le finir avec de l’uréthane ou quelque chose de similaire pour mettre le bois en valeur. Comme les marches ne sont pas toutes de la même dimension à mesure qu’elles tournent, je ne pouvais pas utiliser du bois de construction standard. Après avoir contacté des scieries locales, je me suis vite rendu compte que le coût de marches individuelles n’était pas très attractif.

J’aurais pu assembler les pièces sur le bord avec des vis à trous de poche (idée nº2) pour obtenir les dimensions dont j’avais besoin, mais une autre option s’est présentée.

Idée nº3 : utiliser du contreplaqué de 2,5 cm et le recouvrir d’un contreplaqué de 6,35 mm de haute qualité. Cela permettrait d’obtenir des marches et contremarches d’une seule pièce. Le contreplaqué de 2,5 cm a été commandé spécialement. Il a fallu plus d’un mois pour le recevoir, mais le jeu en valait la chandelle.

Mon ami a imprimé un petit ensemble de pièces à l’échelle en 3D. Elles nous ont permis de déterminer comment disposer au mieux les gabarits sur le bois et nous avons pu faire tenir toutes les pièces sur deux panneaux de contreplaqué. Résultat : très peu de chutes. Parfait.

J’ai ensuite placé chaque gabarit en papier dans la cage d’escalier pour vérifier que tout s’emboîtait correctement. J’ai dû faire plusieurs ajustements, à cause des mesures que j’avais prises et de mes compétences en matière de construction plus que médiocres, mais ces ajustements étaient moindres et tout s’est bien passé au final. J’ai découpé les gabarits à peu près à la bonne taille et commencé à faire mes marquages sur le contreplaqué.

J’ai simplement fait le marquage des marches et des contremarches à l’aide des gabarits, ce qui s’est avéré être une bonne idée puisque j’ai réutilisé les gabarits par la suite. J’ai ensuite découpé les marches et les contremarches et n’ai eu besoin de faire que quelques ajustements mineurs lors de l’installation proprement dite. Je dirais, avec beaucoup d’humilité, qu’il s’agit-là des aléas de l’artisanat.

Nous avons tout collé et vissé à l’aide de vis à trous de poche de l’arrière des contremarches dans les marches. Des vis verticales traversent les marches jusque dans les contremarches. Le tout est bien solide. Nous avons travaillé de bas en haut afin de pouvoir nous asseoir ou nous tenir debout sur la structure pendant les travaux.

En cours de route, le beau contreplaqué qui devait recouvrir les marches a été remplacé par du carrelage. Comme je suis carreleur professionnel, la pose du carrelage allait être facile… Sauf que non, je ne suis pas plus carreleur que maçon, et je n’avais jamais posé de carrelage de ma vie. Quand je vous dis qu’on a jamais fini d’apprendre !

L’étape suivante consistait à couper le nez de marche. J’ai loué une scie à carrelage et nous avons coupé et posé toutes les pièces en une journée, puis nous avons rendu la scie. Les gabarits se sont avérés très utiles pour disposer les carreaux avant de les couper. Nous les avons posés de haut en bas et n’avons fait que deux marches à la fois, afin de ne pas avoir à marcher dessus pour sortir, car cette vieille maison n’a pas de sortie utilisable au sous-sol.

La dernière étape consistait à faire les joints.

Nous sommes absolument ravis du résultat ! Cet escalier, construit par des amateurs, est pour nous aussi beau que s’il avait été réalisé par des professionnels. Nous n’aurions pas pu le faire sans l’aide de la Communauté d’Atelier Bois/Wood Designer, et plus particulièrement de Michel sur le forum d’assistance.

Un grand merci à Scott.

Nous sommes vraiment heureux que StairDesigner vous ait aidé à mener à bien votre projet. Dommage que nous n’ayons pas pu vous aider à creuser le sous-sol !

Si vous aussi, vous prévoyez un projet unique d’escalier, n’hésitez pas à jeter un coup d’œil à notre service StairFile.

C’est une solution abordable qui vous permet d’utiliser un logiciel professionnel sans avoir à l’acheter et d’obtenir des conseils d’experts tout au long du processus.

Si vous êtes un professionnel, vous trouverez plus de détails sur StairDesigner ici et nous proposons également des démonstrations en ligne avec un membre de notre équipe technique.